- 150 മീറ്റർ തെക്ക്, വെസ്റ്റ് ഡിംഗ്വെയ് റോഡ്, നാൻലോ വില്ലേജ്, ചംഗൻ ടൗൺ, ഗാവോചെങ് ഏരിയ, ഷിജിയാജുവാങ്, ഹെബെയ്, ചൈന

- monica@foundryasia.com

ഡിസം . 27, 2023 13:58 പട്ടികയിലേക്ക് മടങ്ങുക

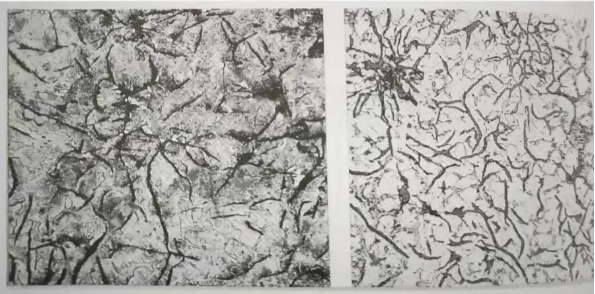

കാസ്റ്റ് ഇരുമ്പിലെ ഇനാമലിനുള്ള മെറ്റലോഗ്രാഫിക് ഘടന

ഫെറൈറ്റ്, പെയർലൈറ്റ് എന്നിവയുൾപ്പെടെയുള്ള കാസ്റ്റ് ഇരുമ്പ് ഘട്ടങ്ങളുടെ ഒരു പ്രത്യേക ഘടനയിൽ നിന്നാണ് ഇനാമൽ പൂശിയ കാസ്റ്റ് ഇരുമ്പ് കുക്ക്വെയർ നിർമ്മിച്ചിരിക്കുന്നത്. ഫെറൈറ്റ് മൃദുവും വഴക്കമുള്ളതുമായ ഒരു ഘട്ടമാണ്, അതേസമയം പെർലൈറ്റ് ഫെറൈറ്റ്, സിമന്റൈറ്റ് എന്നിവ സംയോജിപ്പിച്ച് ശക്തിയും കാഠിന്യവും നൽകുന്നു.

കാസ്റ്റ് ഇരുമ്പിൽ ഇനാമൽ കോട്ടിംഗ് പ്രയോഗിക്കുന്ന പ്രക്രിയയിൽ, ഒപ്റ്റിമൽ ബീജസങ്കലനവും ഈടുനിൽക്കുന്നതും ഉറപ്പാക്കാൻ മെറ്റലോഗ്രാഫിക് ഘടന മനസ്സിലാക്കേണ്ടത് പ്രധാനമാണ്. ഈ ബ്ലോഗ് പോസ്റ്റ് കാസ്റ്റ് ഇരുമ്പിന്റെ മെറ്റലോഗ്രാഫിക് ഘടന പര്യവേക്ഷണം ചെയ്യും, ഇനാമൽ കോട്ടിംഗിന്റെ വിജയകരമായ പ്രയോഗത്തിന് സംഭാവന ചെയ്യുന്ന പാളികളിൽ പ്രത്യേകം ശ്രദ്ധ കേന്ദ്രീകരിക്കും.

- 1. അടിസ്ഥാന പാളി: ഗ്രേ കാസ്റ്റ് ഇരുമ്പ്

ഇനാമൽ കോട്ടിംഗിനായി ഉപയോഗിക്കുന്ന കാസ്റ്റ് ഇരുമ്പിന്റെ അടിസ്ഥാന പാളി സാധാരണയായി ചാരനിറത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പാണ്. ഇത്തരത്തിലുള്ള കാസ്റ്റ് ഇരുമ്പ് ഉയർന്ന കാർബൺ ഉള്ളടക്കത്തിന് പേരുകേട്ടതാണ്, ഇത് മികച്ച ശക്തിയും വസ്ത്രധാരണ പ്രതിരോധവും നൽകുന്നു. നല്ല താപ ചാലകത നൽകുകയും പൊട്ടൽ കുറയ്ക്കുകയും ചെയ്യുന്ന ഗ്രാഫൈറ്റ് അടരുകളും ഇതിന്റെ സവിശേഷതയാണ്. - 2. അടിവസ്ത്രം തയ്യാറാക്കൽ: സാൻഡ്ബ്ലാസ്റ്റിംഗും വൃത്തിയാക്കലും

ഇനാമൽ കോട്ടിംഗിന്റെ ശരിയായ അഡീഷൻ സുഗമമാക്കുന്നതിന് കാസ്റ്റ് ഇരുമ്പ് ഉപരിതലം തയ്യാറാക്കണം. ഏതെങ്കിലും മാലിന്യങ്ങളോ മലിനീകരണങ്ങളോ നീക്കം ചെയ്യുന്നതിനായി സാൻഡ്ബ്ലാസ്റ്റിംഗ് ഇതിൽ ഉൾപ്പെടുന്നു, തുടർന്ന് ഇനാമലിന് പറ്റിനിൽക്കാൻ വൃത്തിയുള്ളതും മിനുസമാർന്നതുമായ ഉപരിതലം ഉറപ്പാക്കാൻ നന്നായി വൃത്തിയാക്കുന്നു. -

ഇനാമൽ കോട്ടിംഗിനായി, കാസ്റ്റ് ഇരുമ്പിന് ഫെറൈറ്റ്, പെയർലൈറ്റ് എന്നിവയുടെ സമതുലിതമായ അനുപാതം ഉണ്ടായിരിക്കണം. ഈ കോമ്പോസിഷൻ ഇനാമലിന് ശക്തമായ അടിത്തറ നൽകുകയും കോട്ടിംഗിന്റെ ഈട് ഉറപ്പാക്കുകയും ചെയ്യുന്നു. ഫെറൈറ്റ് ഘട്ടം ചൂട് ആഗിരണം ചെയ്യാനും തുല്യമായി വിതരണം ചെയ്യാനും സഹായിക്കുന്നു, അതേസമയം പെയർലൈറ്റ് ഘട്ടം ധരിക്കാനുള്ള ശക്തിയും പ്രതിരോധവും നൽകുന്നു.

ഫെറൈറ്റ്, പെർലൈറ്റ് എന്നിവ കൂടാതെ കാർബൺ, സിലിക്കൺ, മാംഗനീസ് തുടങ്ങിയ മൂലകങ്ങൾ നിർണായക പങ്ക് വഹിക്കുന്നു. ശക്തി നൽകുന്നതിനും പൊട്ടൽ തടയുന്നതിനും കാർബൺ ഉള്ളടക്കം മിതമായിരിക്കണം. സിലിക്കൺ ഇനാമൽ കോട്ടിംഗിന്റെ അഡീഷനിൽ സഹായിക്കുന്നു, അതേസമയം മാംഗനീസ് കാസ്റ്റ് ഇരുമ്പിന്റെ മൊത്തത്തിലുള്ള ശക്തിയും കാഠിന്യവും വർദ്ധിപ്പിക്കുന്നു.

-

ചുരുക്കത്തിൽ, ഇനാമൽ പൂശിയ കാസ്റ്റ് ഇരുമ്പ് കുക്ക്വെയറുകൾക്ക് അനുയോജ്യമായ ഒരു ഘടനയിൽ ഫെറൈറ്റ്, പെയർലൈറ്റ് എന്നിവയുടെ സമതുലിതമായ അനുപാതം, മിതമായ കാർബൺ ഉള്ളടക്കം, സിലിക്കൺ, മാംഗനീസ് എന്നിവയുടെ സാന്നിധ്യം എന്നിവ ഉൾപ്പെടുന്നു. ഈ കോമ്പോസിഷൻ ഒരു മോടിയുള്ള ഇനാമൽ കോട്ടിംഗ്, ചൂട് വിതരണം പോലും, കുക്ക്വെയറിന്റെ ദീർഘകാല പ്രകടനം എന്നിവ ഉറപ്പാക്കുന്നു.

-

Product introduction of Changan Cast Iron Co., LTD

വാർത്തJan.24,2024

-

The Impact of the Leidenfrost Effect on Non-Stick Properties of Cast Iron Titanium Coated Cookware

വാർത്തJan.24,2024

-

പാചക വിഭജനം പര്യവേക്ഷണം ചെയ്യുന്നു——കാസ്റ്റ് അയൺ കാസറോളുകൾ vs റെഗുലർ കാസറോളുകൾ

വാർത്തജനുവരി 03,2024

-

പാക്കേജിംഗ് വർക്ക്ഷോപ്പ് ഷെൽവിംഗും സാധനങ്ങൾക്കായുള്ള 3D സ്റ്റോറേജും ഉപയോഗിച്ച് പുനഃക്രമീകരിച്ചു

വാർത്തഡിസംബർ 29,2023

-

ഉപയോഗിച്ച കാസ്റ്റ് ഇരുമ്പ് ഇനാമൽ പാത്രം വൃത്തിയാക്കുന്നത് ഇനിപ്പറയുന്ന ഘട്ടങ്ങളിലൂടെ ഫലപ്രദമായി ചെയ്യാൻ കഴിയും:

വാർത്തഡിസംബർ 27,2023

-

കാസ്റ്റ് ഇരുമ്പിലെ ഇനാമലിനുള്ള മെറ്റലോഗ്രാഫിക് ഘടന

വാർത്തഡിസംബർ 27,2023